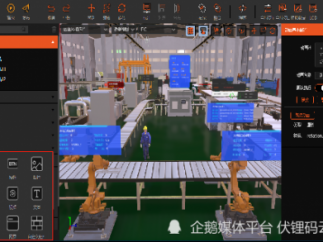

随着数字化进程的不断加快,海量的数据信息与不断涌现的新兴技术倒逼越来越多的工业企业在数字化转型的道路上展开积极探索。这促使工业企业不得不通过数字孪生模拟和仿真生产过程,优化布局与产能。利用大数据、人工智能、预测性分析、工业物联网等数字化手段,全面洞察与分析工厂生产运营的各个环节;通过数据采集、分析、可视化等技术,挖掘数据价值,实现全流程的监测、预警和优化,在优化生产的同时,提高运营的效率。

数字孪生正是企业数字化转型的关键推动力。智能数字孪生工厂的诞生,加速了这一进程。基于数据和人工智能的先进程序,通过监控、诊断和预测来促进创新和敏捷性,以高精度动态模型为核心,融入数字化应用,缩短投用周期,优化资产性能,提高使用率,从而在计算机环境里构建智能数字孪生工厂。同时,将虚拟工厂的运行数据传送给实时数据库 PI System,通过数据库的采集和处理,从管理、技术以及操作等不同视角进行可视化,对工厂的性能进行监测和评定,助力客户加速数字化转型。

智能数字化工厂

整套智能数字孪生工厂应用到的解决方案包含多用途工厂流程动态模拟,简称MPDS,实时数据库平台PI System,实时在线优化AVEVA RTO,先进过程控制AVEVA APC,预测性分析AVEVA Predictive Analytics,虚拟现实AVEVA XR 以及资产信息管理AVEVA AIM,上述解决方案能够为客户带来多重价值:

数字孪生

[gf]2022[/gf]丰富操作员培训,提高操作员对APC和RTO的了解,增加投用率;

[gf]2022[/gf]优化APC逻辑和RTO模型;预演不同工况下APC和RTO投用情况,验证效益提升方案;

[gf]2022[/gf]为新建工厂缩短APC和RTO投用周期,减少测试和上线过程对生产过程的扰动;

[gf]2022[/gf]诊断设备故障,预测可运行时间,评估负荷余量;

[gf]2022[/gf]整合工厂运行信息和数字应用输出,在同一屏幕可视化出来,提高决策效率和有效性;

[gf]2022[/gf]利用PI System数据库的历史数据,配合RTO模型,将真实工厂的历史状态在虚拟工厂上进行重现,建立工厂运行的时空隧道。